Material – (Alt-)Papierbahnen, Leim und ganz viel Luft: der Aufbau von Wellpappe ist ebenso schlicht wie effizient. Wellpapp-Kartonagen sind nicht umsonst die am häufigsten eingesetzte Transportverpackung.

(skl) Sage und schreibe 7,4 Milliarden Quadratmeter Wellpappe produzierten die im Verband der Wellpappen-Industrie (VDW) organisierten Hersteller im Jahr 2014, wie in jedem der letzten Jahre bedeutete dies wieder einen neuen Rekord. Das Material erfreut sich nicht nur im Groß- und Einzelhandel hoher Beliebtheit, es führt mit einem Anteil von 70 Prozent den Markt der Transportverpackungen an. Dies merkt man auch an dem Fakt, dass nach der stark auf Verkaufsverpackungen ausgerichteten Nahrungs- und Genussmittelindustrie die Chemische Industrie mit einem Anteil von 10 Prozent die zweitwichtigste Abnehmerindustrie für Wellpappe ist. Und das Material ist billig: ein Quadratmeter kostete im vergangenen Jahr im Durchschnitt nur 53 Cent, so der VDW.

Aufbau nach Baukastenprinzip

Der Erfolg der Wellpappe liegt neben der einfachen Bedruckbarkeit nicht zuletzt in der stabilen Konstruktion des Materials begründet. Wellpappe besteht aus mindestens zwei miteinander verklebten Lagen Papier, mindestens eine Lage ist dabei gewellt. Die glatten Papiere werden als Deckenpapier und die gewellten Papiere als Wellenpapier bezeichnet; letztere werden zuvor in der Wellpappmaschine, auch Corrugator genannt, zwischen zwei Riffelwalzen unter Druck und Hitze geformt. Wellpappe ist nach dem Baukastenprinzip aufgebaut, sie wird je nach Anforderung ein- bzw. mehrwellig produziert. Mehrwellige Wellpappe kann aus bis zu vier Deckenpapieren bzw. bis zu drei Wellenpapieren bestehen, diese unterscheidet man in Außen-, Innen- und ggf. Zwischendecke(n). Wellpappen ohne Innendecke heißen im Fachjargon "offene Wellpappe", während die "geschlossene Wellpappe" mindestens aus einer Außen- und einer Innendecke aufgebaut ist.

Durch die Konstruktion aus sich abwechselnden Decken- und Wellenpapieren erhält das Verpackungsmaterial eine hohe Steifigkeit bei relativ geringem Gewicht sowie eine stoßdämpfende Schutzwirkung durch den Lufteinschluss. Als Klebstoff dient meist gesundheitlich unbedenklicher Stärkeleim aus nachwachsenden Rohstoffen, dieser hat den Vorteil einer geringen Fließfähigkeit. So können hohe Produktionsgeschwindigkeiten mit geringem Klebstoffauftrag realisiert werden. Ein weiterer Vorteil ist die Elastizität, die ein Brechen beim Knicken der Wellpappe verhindert.

Für Verpackungszwecke wurde gewelltes Papier erstmals Ende des 19. Jahrhunderts in den USA eingesetzt, Flaschen und Glasphiolen wurden vor dem Versand damit umwickelt.

Wellenparameter

In Deutschland wird überwiegend die Sinuswelle produziert, auch Rundriffelform genannt; das sogenannte V-Profil ist hierzulande weit weniger gebräuchlich. Es werden Wellpappen mit verschiedenen Wellenhöhen und Wellenteilungen hergestellt. Die Wellenhöhe (h) ist als das senkrechte Maß von Scheitelpunkt zu Scheitelpunkt definiert. Die Wellenteilung (t) gibt den waagerechten Abstand von der Mitte eines Wellentals zum nächsten Wellental an. Mit dem Einzugsfaktor wird die Verlängerung des Wellenpapiers angegeben, die durch die Profilierung der Welle im Vergleich zur glatten Papierbahn entsteht.

Wellenarten

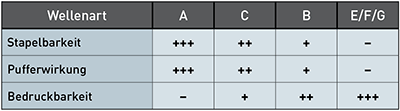

Die einzelnen Wellenarten unterscheiden sich formal nach ihrer Größe, also Wellenhöhe und Wellenteilung, und werden als grob-, mittel-, fein-, feinst- und miniwellig bezeichnet. Während einige Wellenarten seit langer Zeit existieren, wurden in den letzten 25 Jahren auch neue Wellenarten für weitere Anforderungen entwickelt, etwa um Anforderungen eines hochwertigen Flexodrucks zu erfüllen, oder um Frachtraum optimal auszunutzen.

Wellenkombinationen

Mehrwellige Wellpappe wird meist als Kombination verschiedener Wellenarten produziert. Während im einwelligen Bereich C-, B-und E-Welle vorherrschen, werden im doppelwelligen Bereich überwiegend Kombinationen aus BC-Welle, EB-Welle oder EE-Welle eingesetzt. Für dreiwellige Wellpappe sind ACA, BAA, BBC und EBC gebräuchliche Wellenkombinationen.

Wellenpapiere

Zuletzt wird Wellpappe noch hinsichtlich der Zusammensetzung des Verpackungsrohstoffs unterschieden. Wo besondere Widerstandsfähigkeit gefragt ist – etwa beim Transport von Gefahrgütern – wird für Außen- und Innendecke so genannter Kraftliner mit einem Flächengewicht von 100 bis 440 Gramm je Quadratmeter verwendet. Dieser enthält mindestens 80 Prozent Sulfatzellstoff und bis zu 20 Prozent Altpapier. Die langen Fasern des Sulfatzellstoffs verleihen dem Kraftliner eine besondere Festigkeit. Die Wasseraufnahme ist indes deutlich geringer als bei Deckenpapieren aus Altpapier: Diese Eigenschaft ist insbesondere wichtig bei Umgebungen mit hohen Feuchtigkeitsschwankungen wie etwa bei Überseetransporten im Container.

Für die Verwendung unter normalen Transport- und Lagerbedingungen wird eher Testliner als mehrlagiges Deckenpapier verwendet, dieser hat ein deutlich geringeres Gewicht und besteht zu 100 Prozent aus Altpapier. Daneben gibt es für geringe Anforderungen ebenfalls aus Altpapier hergestellten, besonders kostengünstigen Schrenz als einlagiges (Innen-)Decken- und Zwischenlagenpapier. Wichtigstes Wellenpapier ist so genannter Wellenstoff mit einem Gewicht von 80 bis 140 g/m2, er wird aus Altpapier und gemischten Wellpappenabfällen hergestellt.

Verpackungsprüfungen

Neu entwickelte Wellpapp-Verpackungen werden vor dem Einsatz einer Reihe von Leistungstests ausgesetzt. Dabei werden Stapel-, Kanten- und Flachstauchwiderstand sowie Berstfestigkeit und Durchstoßarbeit ermittelt. Darüber hinaus wird mit dem so genannten Cobb-Test die Wasserbeständigheit der Kartonage geprüft.

All diese Materialprüfungen werden auch bei UN-Verpackungen vor der eigentlichen Bauartprüfung durchgeführt, um zu bewerten, ob das Wellpapp-Material überhaupt geeignet ist. Falls ja, kommen Fall-, Stapeldruck- und Dichtheitsprüfungen – in der Regel mit Innenverpackungen – an die Reihe. Für den Cobb-Test schreibt das ADR in 6.1.4.12.1 eine Gewichtszunahme von maximal 155 g/m2 nach 30-minütiger Berieselung vor.

Übersicht: Stärken und Schwächen der Wellenarten

(aus: gela 09/15, www.gefaehrliche-ladung.de)

Rund um Gefahrgut bestens bedient: Der Newsletter Gefahrgut bringt Sie wöchentlich auf den aktuellen Stand mit top-aktuellen Meldungen von gefahrgut.de. Tipps zu unseren Produkten und Veranstaltungen sowie hilfreiche Hintergrundinfos erhalten Sie monatlich in einer Spezial-Ausgabe. So bleiben Sie in Sachen Gefahrgut auf dem Laufenden!